硅片清洗原理与方法——湿法清洗——YMMS兆声清洗

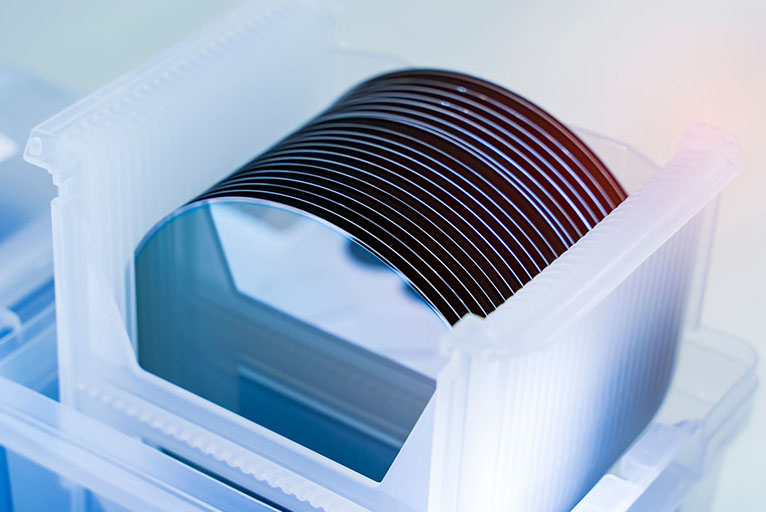

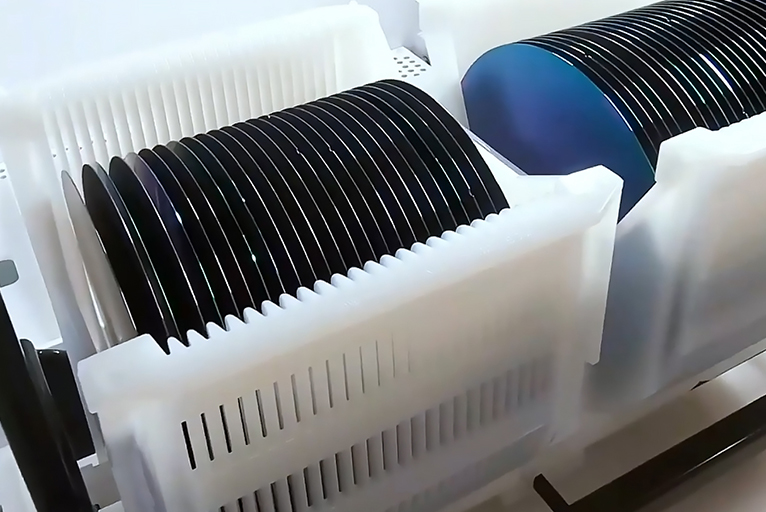

硅片经过切片、倒角、研磨、表面处理、抛光、外延等不同工序加工后,表面已经受到严重的沾污,清洗的目的就是为了去除硅片表面颗粒、金属离子以及有机物等污染。

硅片清洗的常用方法与技术

化学清洗是指利用各种化学试剂和有机溶剂,反应或溶解吸附在被清洗物体表面的杂质和灰尘,或伴随波、加热、兆声、抽真空等措施,将杂质从被清洗物体表面脱附(解吸),然后用大量高纯冷热去离子水漂洗,从而获得清洁表面的过程。

在半导体器件的生产中,约30%的工艺与硅片清洗有关,不同工艺的清洗要求和目的也不同,必须采用各种不同的清洗方法和技术手段,才能达到清洗的目的。化学清洗可分为湿法清洗和干法清洗,其中湿发清洗技术在硅片表面清洗中仍处于主导地位。

湿法清洗方法

1、溶液浸泡法

溶液浸泡法就是通过将要清洗的硅片放入溶液中浸泡来达到清除表面污染目的的一种方法,它是湿法化学清洗中最简单也是最常用的一种方法。它主要是通过溶液与硅片表面的污染杂质在浸泡过程中发生化学反应及溶解作用来达到清除硅片表面污染杂质的目的。

选用不同的溶液来浸泡硅片可以达到清除不同类型表面污染杂质的目的。单纯的溶液浸泡法其效率往往不尽人意,所以在采用SC1浸泡的同时往往还辅以加热、超声或兆声波、摇摆等物理措施。

2、清洗

超声波清洗是半导体工业中广泛应用的一种清洗方法,该方法的优点是:清洗效果好,操作简单,对于复杂的器件和容器也能清除,但该法也具有噪音较大、换能器易坏的缺点。

该法的清理原理如下:在强烈的超声波作用下,液体介质内部会产生疏部和密部,疏部产生近乎真空的空腔泡,当空腔泡消失的瞬间,其附近便产生强大的局部压力,使分子内的化学键断裂,因此使硅片表面的杂质解吸。当超声波的频率和空腔泡的振动频率共振时,机械作用力达到最大,泡内积聚的大量热能,使温度升高,促进了化学反应的发生。

超声波清洗的效果与超声条件(如温度、压力、超声频率、功率等)有关,而且提高超声波功率往往有利于清洗效果的提高,但对于小于1μm的颗粒的去除效果并不太好。该法多用于清除硅片表面附着的大块污染和颗粒。

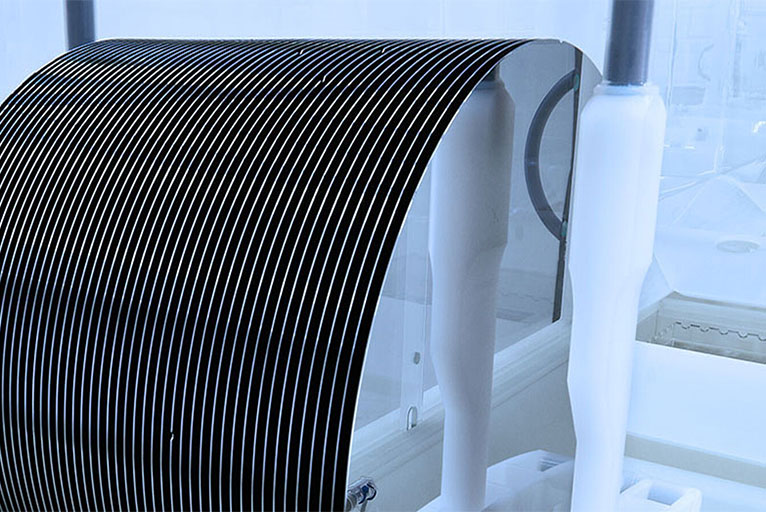

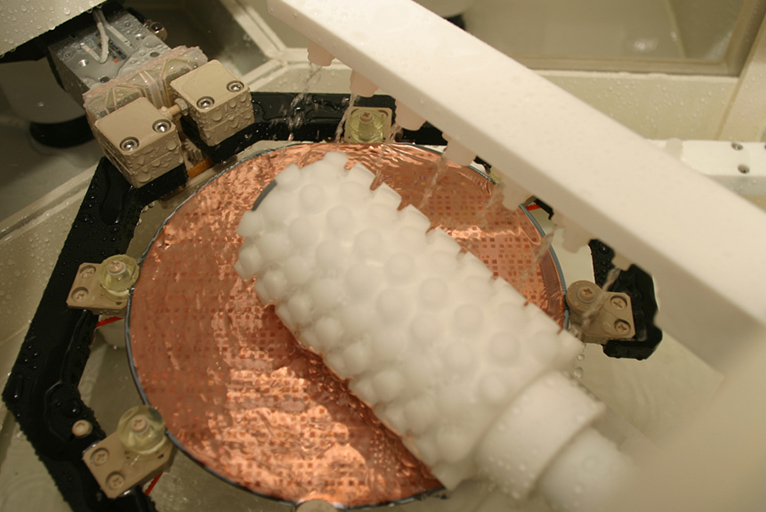

3、兆声清洗

兆声波清洗不但保存了超声波清洗的优点,而且克服了它的不足。兆声波清洗的机理是由高能频振效应并结合化学清洗剂的化学反应对硅片进行清洗的。在清洗时,由换能器发出波长为1.5μm频率为0.8兆赫的高能声波。溶液分子在这种声波的推动下作加速运动,最大瞬时速度可达到30cm/s。以高速的流体波连续冲击晶片表面,使硅片表面附着的污染物和细小微粒被强制除去并进入到清洗液中。

兆声波清洗抛光片可去掉晶片表面上小于0.2μm的粒子,起到超声波起不到的作用。这种方法能同时起到机械擦片和化学清洗两种方法的作用。目前兆声波清洗方法已成为抛光片清洗的一种有效方法。

4、喷淋清洗

旋转喷淋法是指利用机械方法将硅片以较高的速度旋转起来,在旋转过程中通过不断向硅片表面喷液体(高纯去离子水或其它清洗液)而达到清除硅片目的的一种方法。该方法利用所喷液体的溶解(或化学反应)作用来溶解硅片表面的沾污,同时利用高速旋转的离心作用,使溶有杂质的液体及时脱离硅片表面,这样硅片表面的液体总保持非常高的纯度。同时由于所喷液体与旋转的硅片有较高的相对速度,所以会产生较大的冲击力达到清除吸附杂质的目的。

因此,可以说旋转喷淋法既有化学清洗、流体力学清洗的优点,又有高压擦洗的优点。同时该法还可以与硅片的甩干工序结合在一起进行。也就是在采用去离子水喷淋清洗一段时间后,停止喷水,而采用喷惰性气体,同时还可以通过提高旋转速度,增大离心力,使硅片表面很快脱水。

随着半导体工业的发展,对硅片表面洁净度的要求也越来越高,促进了硅片清洗技术的发展,YMMS兆声清洗工艺针对硅片清洗工艺展开研究。当前,兆声湿法清洗工艺在半导体领域得到认可,将持续研发并改进,把设备做到适应当下的发展及应用领域。